Оптимальные режимы обработки

В работах 10. А. Сираж, Н. И. Потаповой и др. предлагается для обработки титановых сплавов применять электролиты на основе растворов хлористого натрия, азотнокислого и бромистого натрия или калия и сернокислого натрия, а подбор электролитов проводить по группам титановых сплавов, имеющих общий химический состав. Прочитать остальную часть записи »

В работах 10. А. Сираж, Н. И. Потаповой и др. предлагается для обработки титановых сплавов применять электролиты на основе растворов хлористого натрия, азотнокислого и бромистого натрия или калия и сернокислого натрия, а подбор электролитов проводить по группам титановых сплавов, имеющих общий химический состав. Прочитать остальную часть записи »

Критерии

Подробное изучение физических и химических свойств титановых сплавов показывает, что они в своем составе содержат легирующие элементы, такие, как А1, C, Mn, V, Mo, Sn. Все легирующие добавки образуют с титаном твердые растворы замещения, примеси: кислород, азот, водород, углерод — твердые растворы внедрения. В химических соединениях титан проявляет валентность, равную двум, трем и четырем.

Подробное изучение физических и химических свойств титановых сплавов показывает, что они в своем составе содержат легирующие элементы, такие, как А1, C, Mn, V, Mo, Sn. Все легирующие добавки образуют с титаном твердые растворы замещения, примеси: кислород, азот, водород, углерод — твердые растворы внедрения. В химических соединениях титан проявляет валентность, равную двум, трем и четырем.

Опыт производства

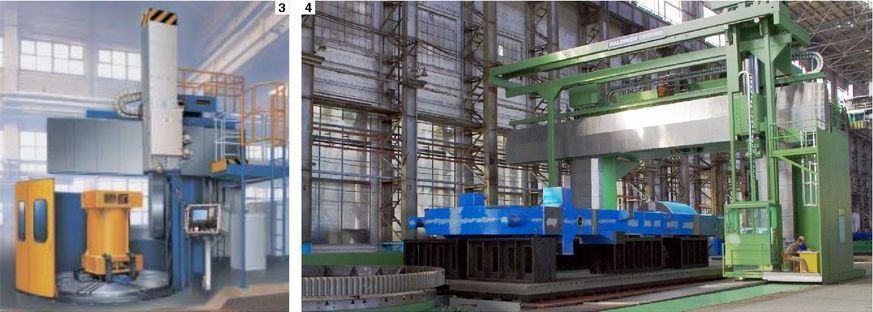

Для точной установки инструмента предусмотрено вращение штанги 7 относительно своей оси на.30°в горизонтальной и вертикаль поверностей деталей типа тел вращения плоскости, а также перемещение в радиальном направлении. Вращение детали производится от индивидуального привода, через фрикционный редуктор, который позволяет плавно изменять вращение детали от 0 до 400 об/мин. На станке также предусмотрена обработка цилиндрических наружных поверхностей.

Для точной установки инструмента предусмотрено вращение штанги 7 относительно своей оси на.30°в горизонтальной и вертикаль поверностей деталей типа тел вращения плоскости, а также перемещение в радиальном направлении. Вращение детали производится от индивидуального привода, через фрикционный редуктор, который позволяет плавно изменять вращение детали от 0 до 400 об/мин. На станке также предусмотрена обработка цилиндрических наружных поверхностей.

Для этого деталь устанавливают в патрон и поджимают центром 4, а инструмент крепят на конце штанги. Контроль режима электрохимической обработки осуществляется с помощью ряда приборов, фиксирующих ток в ячейке, напряжение на электродах, рабочую подачу детали, давление, температуру и расход электролита.

Станок, конструкция которого рассмотрена, позволил провести ряд исследований по формообразованию торцовых и наружных поверхностей. Результаты этих исследований изложены ниже.

Площади торцовых поверхностей деталей типа тел вращения могут иметь самые различные размеры и форму. При обработке деталей небольших габаритов рабочая площадь электрода-инструмента обычно соответствует площади обрабатываемой поверхности торца.

Время образования формы полости в этом случае при условии определяется из зависимости Одновременная обработка всей поверхности торца позволяет получить высокую производительность, которая не всегда возможна при формообразовании больших поверхностей из-за отсутствия мощных источников тока.

Для снижения потребной мощности приходится применять электроды-инструменты, площадь которых в несколько раз меньше обрабатываемой поверхности торца. приведены конструкции двух типов секторных электродов-инструментов.